Câmera de ultrassom para LD 500/ LD510

utiliza 30 Microfones MEMS para calcular e visualizar a imagem de ultra-sons. O dispositivo também torna audíveis os ultra-sons inaudíveis.

Nos países industrializados, cerca de 10% do consumo total de eletricidade industrial é utilizado para a Geração de ar comprimido, na Alemanha chega a 14%. Os Vazamentos são o principal fator de perda de energia, e a maioria dos sistemas de ar comprimido tem Perdas na ordem dos 20% a 40%, e em sistemas pobres é mesmo superior a 60%. A eliminação das Fugas de ar comprimido é a forma mais eficaz de reduzir o Consumo de energia. As Fugas de ar comprimido desperdiçam frequentemente 8760 horas (24 h x 365 d) de energia por ano e aumentam os Tempos de funcionamento do compressor, o que também encurta os Intervalos de manutenção. É, portanto, obrigatório detetar e eliminar regularmente os Vazamentos. A nossa série LD oferece-lhe todas as características necessárias para detetar Vazamentos e medir as consequências em termos de Consumo de energia e dinheiro desperdiçado.

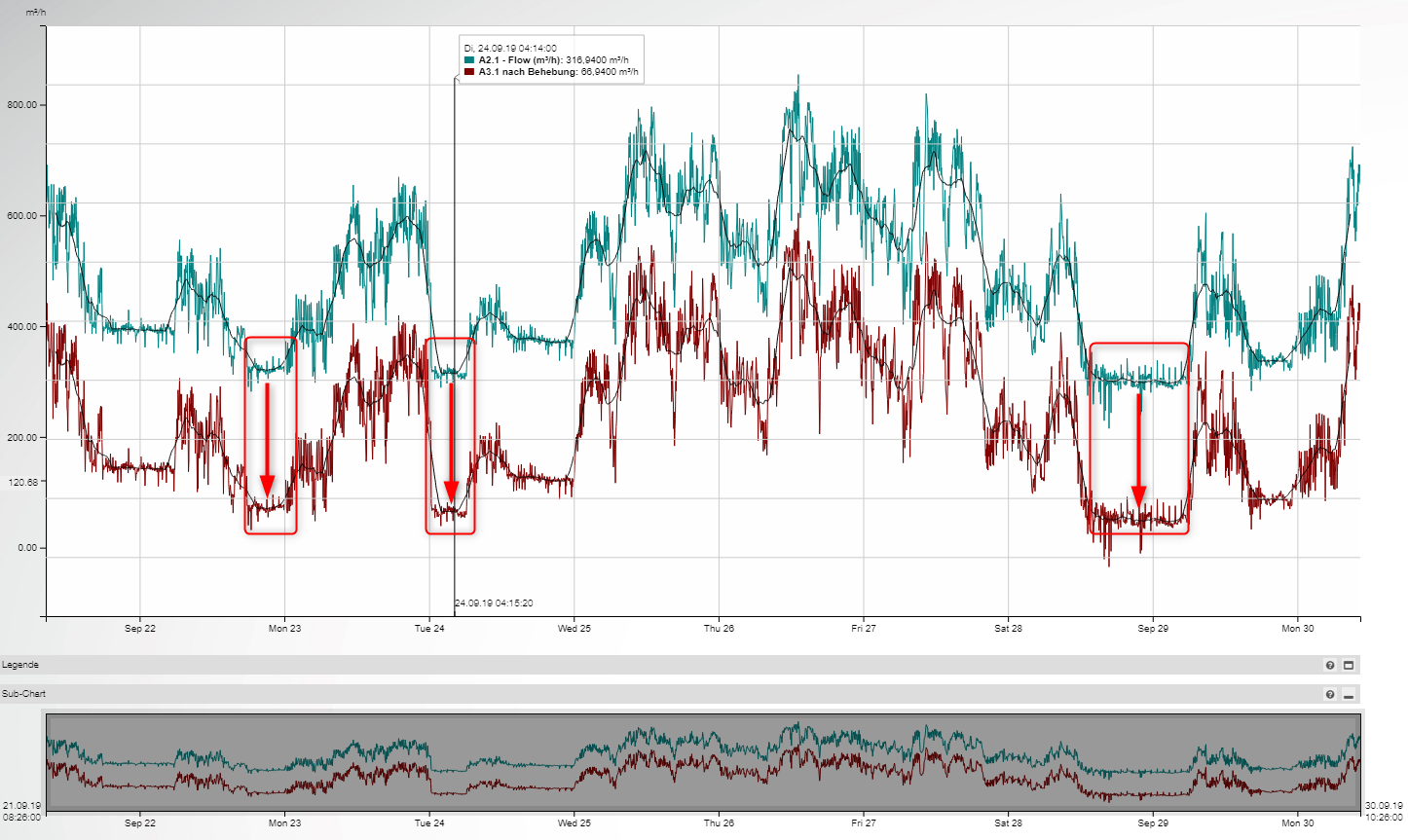

Altas taxas de fuga de Ar comprimido e componentes incorretamente concebidos (Compressores e tanques de armazenamento de ar comprimido) reduzem a Eficiência do sistema de ar comprimido, geramemissões desnecessáriasde CO2 e também reduzem a competitividade. A quantidade de ar comprimido necessária para a produção ao longo de uma semana e a forma como os componentes devem ser dimensionados para que funcionem da forma mais eficiente possível e sejam utilizados na sua capacidade máxima podem ser medidas de forma muito fácil e fiável com um sensor de fluxo de volume. No gráfico apresentado pode ver-se o perfil do caudal volúmico medido atrás do tanque de ar comprimido de uma empresa farmacêutica na África do Sul durante cerca de 10 dias.

A curva verde corresponde ao perfil do caudal volúmico medido (média móvel) e a curva vermelha ao perfil do caudal volúmico após o Vazamento "simulado". Como se pode ver, a curva desloca-se para baixo. Durante os tempos marcados a vermelho, a produção estava parada e não estavam a ser produzidas mercadorias - por outras palavras, o Ar comprimido estava apenas a escapar através de Vazamentos e bocais abertos nesta altura. Naturalmente, este valor deve ser sempre o mais baixo possível e deve diminuir significativamente após a eliminação de Vazamentos ou outros Consumidores optimizados. Com base nos seguintes valores assumidos para o sistema, existe um potencial de melhoria, que pode ser visto na tabela abaixo.

| Unidade | Medição antes da retificação | Medição após a retificação | Melhorias |

| Média do caudal volúmico[m3/h] | 500 m³/h | 250 m³/h | 250 m³/h |

| Caudal volúmico sem produção[m3/h] | 316 m³/h | 66 m³/h | 250 m³/h |

| Taxa de vazamento [%] | 63,2% | 26,4 % | 36,8 % |

| Potencial de poupança [€ / a] | 75.840 € / a | 15.840 € / a | 60.000 €/a |

| Emissões de CO2 | 127,41 toneladas / a | 26,61 toneladas / ano | 100,8 toneladas / ano |

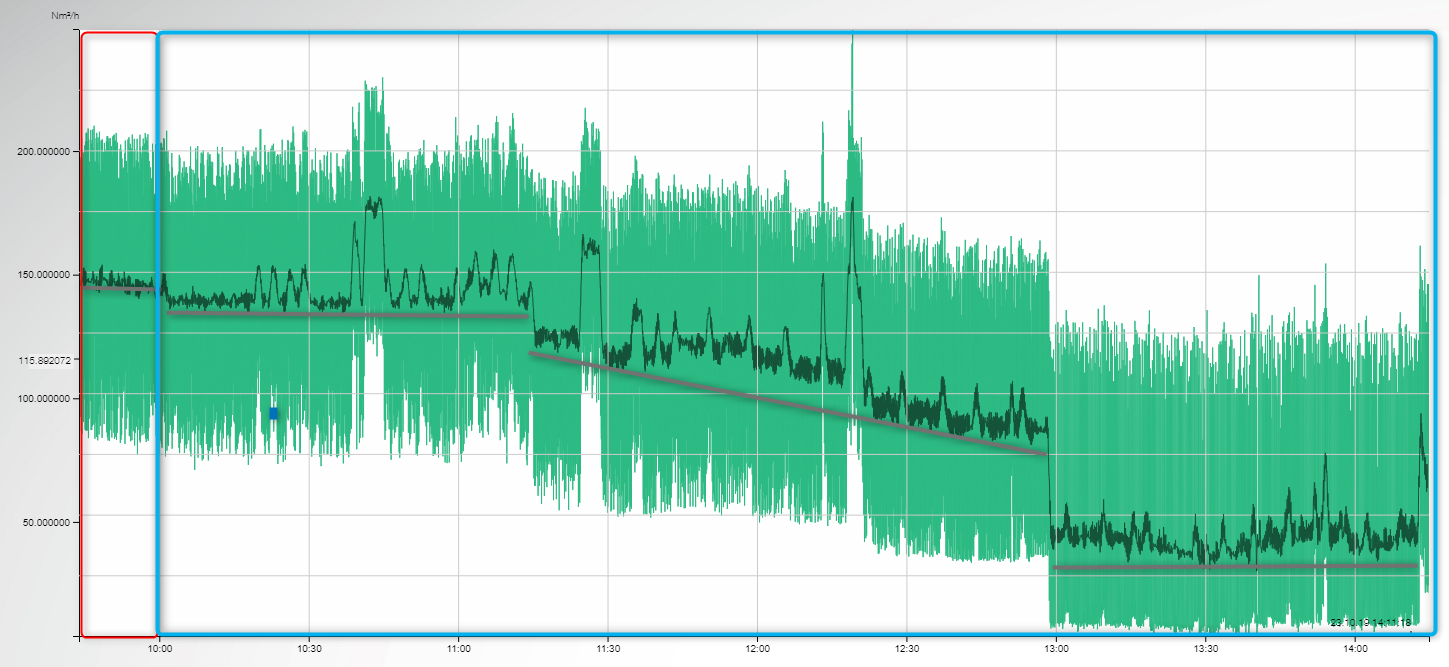

O diagrama seguinte mostra o perfil do fluxo de volume de uma padaria que produz nas seguintes condições:

Foi instalado um Sensor de fluxo térmico VA 500 atrás do tanque de ar comprimido para medir os Consumidores dos dois pavilhões. O gráfico seguinte mostra a ligação e a desativação do Compressor no perfil de caudal volúmico original (verde claro). Para uma melhor comparabilidade, a média móvel foi também calculada e representada (verde escuro). As seguintes conclusões podem ser obtidas a partir disso: Embora não tenha havido produção antes das 10:00, o Compressor fornece muito Ar comprimido. Os verdadeiros "picos de produção" são muito pequenos em comparação com a carga de base. Este facto indica um Vazamento muito elevado. Para confirmar a suposição, as Válvulas esféricas das máquinas na área de paragem (no Pavilhão 1) foram fechadas para que as suas fugas deixassem de ser alimentadas com Ar comprimido. A maioria dos Vazamentos são tipicamente encontrados dentro e à volta das máquinas. A subsequente diminuição constante do nível do perfil do caudal volúmico mostra que a carga básica pode ser reduzida enormemente de válvula esférica fechada para válvula esférica. Esta é uma indicação do impacto que uma reparação de fugas teria no perfil de ar comprimido desta padaria.

Se as máquinas do pavilhão 1 voltarem a funcionar, as Válvulas esféricas têm de ser abertas e o Ar comprimido volta a sair através dos Vazamentos.

O processo aqui descrito deve ser efectuado ciclicamente na empresa, a fim de manter o Vazamento tão baixo quanto possível a longo prazo. O objetivo das medidas deve ser alcançar um Vazamento permanente de 5-10%, uma vez que a experiência tem mostrado que uma busca e reparação pontuais não reduzem permanentemente o Vazamento e que novas fugas voltarão a ocorrer naturalmente mais tarde.

Dica prática: Para não perder o momento ideal para o Vazamento, recomenda-se a utilização de um sensor de fluxo de volume (por exemplo, VA 500) no tubo principal atrás do tanque. Recomenda-se pelo menos uma semana (de segunda a domingo) como período para a Medição. Além disso, a medição do fluxo volumétrico pode ser utilizada para validar o resultado do Vazamento e retificação, uma vez que este deve reduzir o fluxo volumétrico durante a paragem.