Ultraschallkamera UltraCam LD 500/510

nutzt 30 MEMS Mikrofone zur Berechnung und Visualisierung des Ultraschallbildes. Zusätzlich macht das Gerät unhörbaren Ultraschall hörbar.

In Industrieländern werden etwa 10 % des gesamten industriellen Stromverbrauchs für die Drucklufterzeugung verwendet, in Deutschland sind es sogar 14 %. Leckagen sind der Hauptfaktor für Energieverluste, und die meisten Druckluftsysteme weisen Verluste im Bereich von etwa 20 % bis 40 % auf, in schlechten Systemen sind es sogar mehr als 60%. Die Behebung von Druckluftleckagen ist die wirksamste Maßnahme zur Senkung des Energieverbrauchs. Druckluftleckagen vergeuden oft 8760 Stunden (24 h x 365 d) im Jahr Energie und erhöhen die Kompressorlaufzeiten, was auch die Wartungsintervalle verkürzt. Daher ist es ein Muss, Leckagen regelmäßig zu erkennen und zu beseitigen. Unsere LD-Serie bietet Ihnen alle Funktionen, die Sie benötigen, um Leckagen aufzuspüren und die Folgen in Form von Energieverbrauch und Geldverschwendung zu messen.

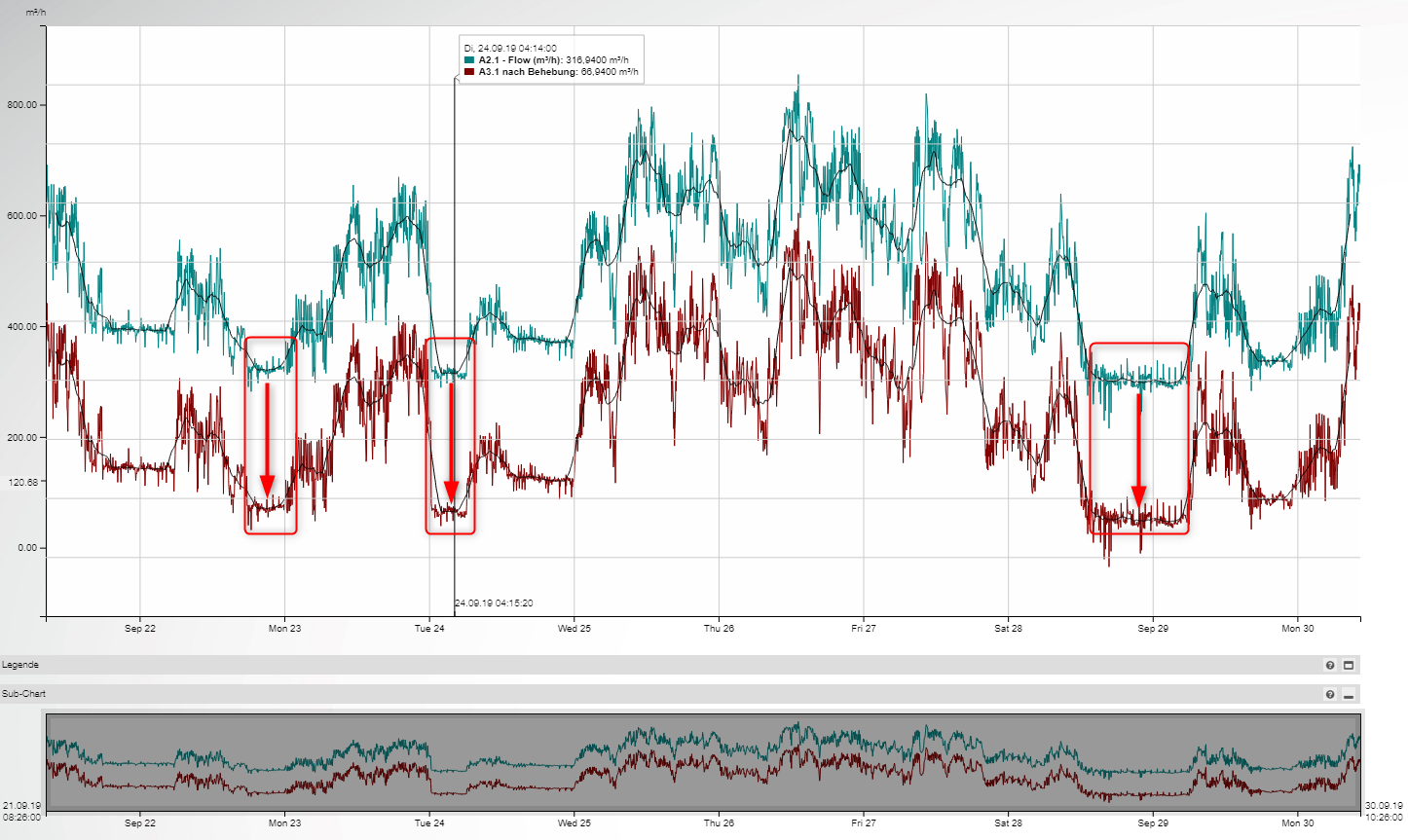

Hohe Druckluft-Leckageraten und falsch ausgelegte Komponenten (Kompressoren und Druckluftspeicher) verringern die Effizienz des Druckluftsystems, erzeugen unnötige CO2-Emissionen und reduzieren darüber hinaus die Wettbewerbsfähigkeit. Wie viel Druckluft die Produktion über eine Woche verteilt benötigt und wie die Komponenten dimensioniert werden müssen, so dass diese möglichst effizient arbeiten und ausgelastet sind, kann mit einem Volumenstromsensor sehr einfach und zuverlässig gemessen werden. In der gezeigten Grafik sehen Sie das Volumenstromprofil gemessen hinter dem Druckluftbehälter eines Pharma-Unternehmens in Südafrika für ca. 10 Tage.

Die grüne Kurve entspricht dem tatsächlich gemessenen Volumenstromprofil (gleitender Durchschnitt) und die rote Kurve dem Volumenstromprofil nach der „simulierten“ Leckage-Behebung. Wie Sie sehen können, verschiebt sich die Kurve nach unten. Während den rot markierten Zeiten, stand die Produktion still und produzierte keine Güter – das heißt zu der Zeit entwich Druckluft einzig und allein über Leckagen und offene Düsen. Selbstverständlich sollte dieser Wert grundsätzlich so niedrig wie möglich liegen und nach der Behebung von Leckagen oder anderen Verbrauchs-Optimierungen signifikant sinken. Basierend auf folgenden angenommen Werten der Anlage ergibts sich ein Verbesserungspotential, dass Sie der unten stehenden Tabelle entnehmen können.

| Einheit | Messung vor der Behebung | Messung nach der Behebung | Verbesserungen |

| Volumenstrom Mittelwert [m3/h] | 500 m³/h | 250 m³/h | 250 m³/h |

| Volumenstrom keine Produktion [m3/h] | 316 m³/h | 66 m³/h | 250 m³/h |

| Leckage Rate [%] | 63,2% | 26,4 % | 36,8 % |

| Einsparpotential [€ / a] | 75.840 € / a | 15.840 € / a | 60.000 €/a |

| CO2-Emissionen | 127,41 Tonnen / a | 26,61 Tonnen / Jahr | 100,8 Tonnen / Jahr |

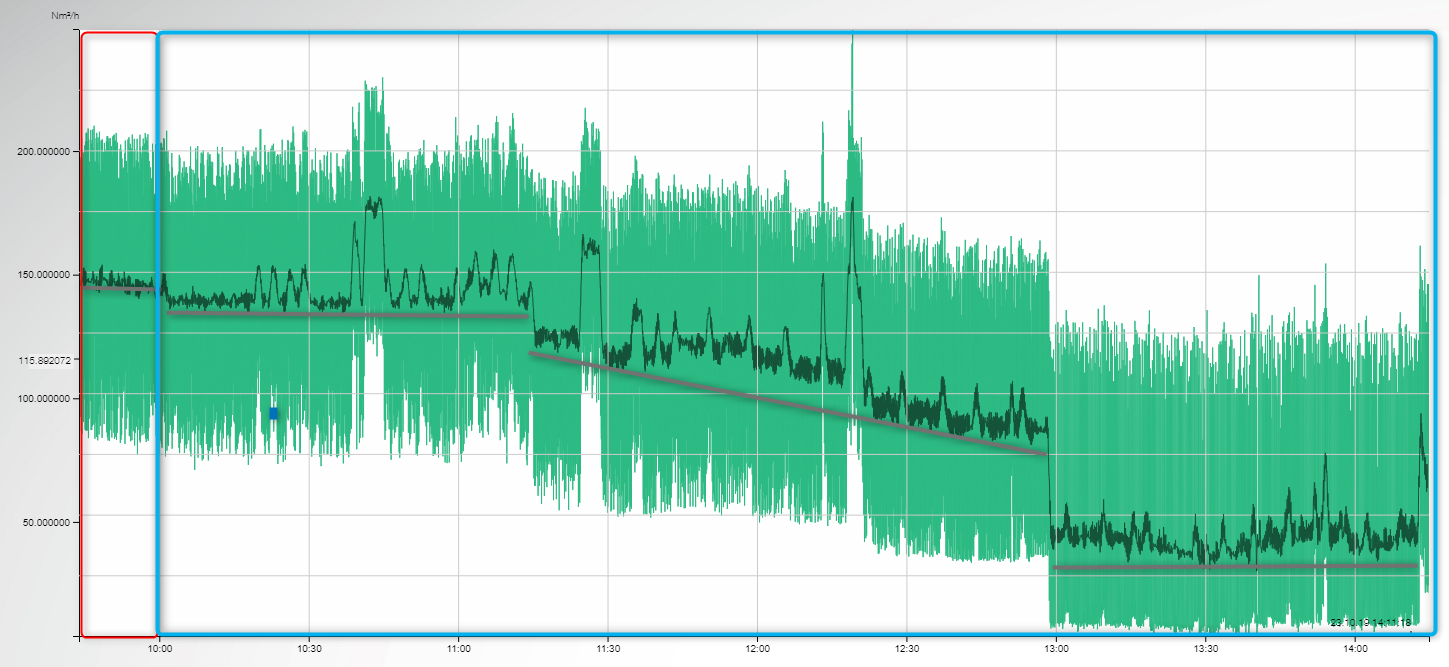

In der folgenden Grafik ist das Volumenstromprofil einer Bäckerei zu sehen die unter folgenden Bedingungen produziert:

Es wurde ein thermischer Durchflusssensor des Typs VA 500 hinter dem Druckluftbehälter installiert, um den Verbrauch der beiden Hallen zu messen. In der folgenden Grafik sieht man im originalen Volumenstromprofil (hellgrün) das An- und Ausschalten des Kompressors. Zur besseren Vergleichbarkeit wrude daher der gleitende Mittelwert zusätzlich berechnet und eingezeichnet (dunkelgrün). Folgende Erkenntnisse lassen sich daraus ableiten: Obwohl vor 10:00 Uhr nicht produziert wurde, liefert der Kompressor viel Druckluft. Die realen „Produktions-Spitzen“ sind verglichen zur Grundlast sehr klein. Dies deutet auf eine sehr hohe Leckage-Rate hin. Um die Vermutung zu bestätigen, wurden im stillgelegten Bereich (in Halle 1) die Kugelhähne zu den Maschinen geschlossen, so dass deren Leckagen nicht mehr mit Druckluft versorgt werden. Die meisten Leckagen sind typischerweise in und an Maschinen zu finden. In dem sich daraufhin stetig sinkendem Niveau des Volumenstromprofils kann man erkennen, dass sich die Grundlast von geschlossenem Kugelhahn zu Kugelhahn enorm reduzieren lässt. Ein Indiz dafür, welchen Einfluss eine Leckagbehebung auf das Druckluftprofil dieser Bäckerei hätte.

Werden die Maschinen in Halle 1 wieder betrieben, müssen die Kugelhähne geöffnet werden und somit entweicht wieder Druckluft über die Leckagen.

Der hier dargestellte Prozess sollte zyklisch im Unternehmen durchgeführt werden, um die Leckage-Rate dauerhaft möglichst gering zu halten. Ziel der Maßnahmen sollte es sein, eine dauerhafte Leckage-Rate von 5-10% erreichen, da eine einmalige Suche und Behebung die Leckage-Rate erfahrungsgemäß nicht dauerhaft reduziert und danach natürlich wieder neue Leckagen entstehen.

Praxistipp: Um den optimalen Zeitpunkt für das Leckage-Audit nicht zu verpassen, wird die Verwendung eines Volumenstromsensors (z.B. VA 500) in der Hauptleitung hinter dem Tank empfohlen. Als Zeitraum für die Messung wird mindestens eine Woche (Montag bis Sonntag) empfohlen. Zudem kann mit der Volumenstrommessung das Ergebnis der Leckage-Suche und Behebung validiert werden, da diese den Volumenstrom bei Stillstand reduzieren muss.