Oilcheck 500 Stasjonært måleutstyr for trykkluftkvalitet og gasskvalitet ISO 8573-1 for restoljeinnhold

Overvåkningssystem for måling med høy presisjon av restinnholdet av dampolje i trykkluft og nitrogen.

Hvorfor bruke en oljefri kompressor?

Oljeforurensning i trykkluft kan føre til produksjonsstans og kvalitetstap, ettersom rørnettet, produksjonsanleggene og sluttproduktene kan bli forurenset. Oljefri trykkluft er derfor spesielt viktig i næringsmiddel- og drikkevareindustrien, den farmasøytiske industrien og i medisinske applikasjoner. Andre bruksområder er kjemisk og petrokjemisk prosessteknikk, elektronikk- og halvlederproduksjon, billakkering, papirindustri og tekstilproduksjon. I bransjer som bryggerier, der nitrogen brukes for å forhindre oksidasjon og opprettholde trykket, er det avgjørende at trykkluften er ren. Oljefri trykkluft kombinert med nitrogengeneratorer kan sikre produktkvaliteten og redusere kostnadene ved å produsere nitrogen internt.

Oljefri versus oljesmurt

Når du skal velge kompressor, er det viktig å skille mellom "oljesmurte" og "oljefrie" løsninger. Begge typer kompressorer leverer trykkluft, men de skiller seg fra hverandre når det gjelder smøring. Oljesmurte kompressorer bruker olje til å smøre de interne komponentene, mens oljefrie kompressorer bruker selvsmørende eller forhåndssmurte materialer for å holde delene i bevegelse på en effektiv måte.

Når er "oljefri" det riktige valget?

Oljefrie kompressorer er spesielt egnet for bransjer der selv de minste mengder olje kan skade utstyret eller ødelegge produktene. Dette gjelder farmasøytisk industri, næringsmiddel- og drikkevareindustrien, elektronikkindustrien, laboratorieindustrien og lignende. Men hvis olje ikke er en kritisk faktor i bruksområdene dine, kan et oljesmurt eller "teknisk oljefritt" system være et alternativ. Oljefrie kompressorer er dyrere i innkjøp og mer energiineffektive enn oljesmurte kompressorer. Det er derfor avgjørende å sikre at trykkluften fra kompressorene oppfyller kvalitetskravene dine for å unngå unødvendige kostnader og energitap.

Begrensninger ved oljefrie kompressorer

Oljefrie kompressorer leverer ikke nødvendigvis trykkluft i ISO-kvalitetsklasse 1, ettersom de trekker inn omgivelsesluft som kan inneholde hydrokarboner. For å fjerne disse hydrokarbonene installeres det ofte aktivkullfiltre og aktivkullabsorbenter. Disse filtrene blir mettet over tid og kan frigjøre hydrokarboner igjen.

Typer inntak for luftkompressorer

Trykkluftbehandling for samsvar med ISO 8573-1-klasser

For å forbedre trykkluftkvaliteten etter komprimering og oppnå høyere ISO 8573-1-klasser, er det nødvendig med flere trinn:

Disse tiltakene sikrer høy trykkluftkvalitet og oppfyller kravene i ISO 8573-1-standarden.

Kontinuerlig overvåking og måling

Med OIL CHECK 500 kan du kontinuerlig måle og dokumentere trykkluftens renhet og forhindre kostbare produksjonsstans. Disse målingene hjelper deg med å vurdere hvor effektiv trykkluftbehandlingen er, og med å skifte aktivt kullfilter/bulkfilter etter behov.

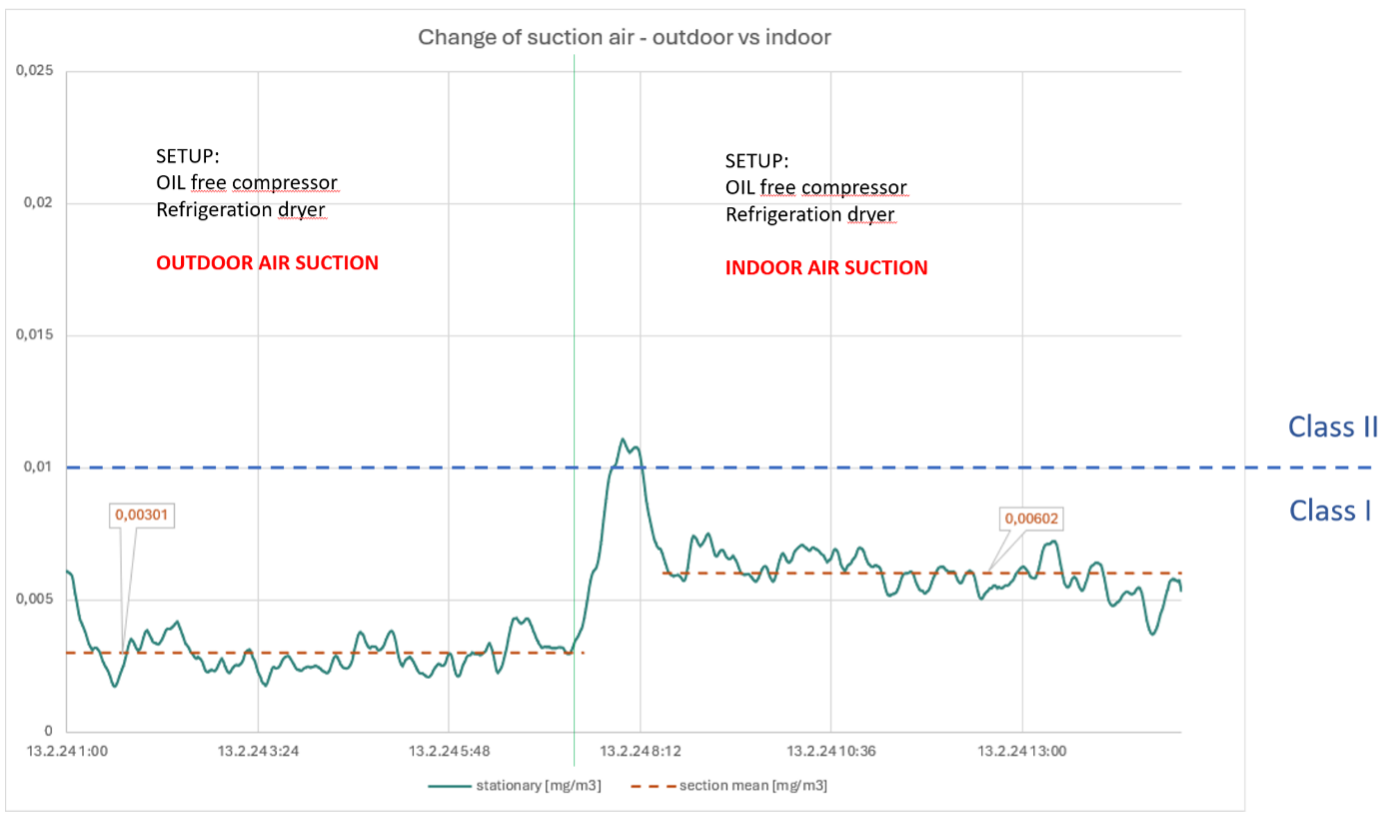

Grafen viser de målte verdiene til Oil Check 500 etter installasjon og bytte av inntak fra eksternt til internt inntak i et trykkluftsystem med en oljefri kompressor og kjøletørker.

Resultater:

Med sin høye følsomhet og tre kalibreringspunkter i klasse 1 indikerer Oil Check 500 selv minimale endringer i oljedampverdiene med stor nøyaktighet. Til tross for økningen holder verdiene seg innenfor den høyeste renhetsklassen, noe som understreker viktigheten av inntaket og behovet for kontinuerlig overvåking for å sikre de høyeste kvalitetsstandardene.

| SCENARIO | TILLATT |

(1) Kompressor, (2) Tank, (3) Ref. tørker,(4) Ad. Tørker,(5) Filtertrinn inkl. Act. Carbon |  |

(1) Kompressor, (2) Tank, (3) Ref. tørker, (4) Filtertrinn med aktivt kull |  |

(1) Kompressor, (2) Tank, (3) Ad. Tørker, (4) Filtertrinn med aktivt kull |  |

(1) Kompressor, (2) Tank, (3) Katalysator, (4) Ref. tørker, (5) Filtertrinn |  |

(1) Oljefri kompressor, (2) Tank, (3) Kjøletørker, (4) Filtertrinn |  |

| SCENARIO | IKKE TILLATT |

(1) Oljefri kompressor, (2) Tank, (3) OIL CHECK 500 |  |

(1) Kompressor, (2) Tank, (3) OIL CHECK 500 |  |

Ønsker du å kontinuerlig overvåke kvaliteten på trykkluften din?

Bruk OIL CHECK 500 til kontinuerlig overvåking av trykkluftkvaliteten og sørg for at produksjonen din alltid oppfyller de høyeste standarder. Du finner mer informasjon på produktsiden, eller ring oss for en personlig konsultasjon og skreddersydde løsninger for trykkluftovervåking. Ta initiativet nå, og optimaliser produksjonsprosessene dine!