주변 환경 측정을 위한 IAC 500 센서

(절대 압력, 온도, 상대 습도), 벽면 브래킷 포함

압축 공기 생성의 효율성과 신뢰성은 흡입구와 주변 공기의 품질에 따라 크게 달라집니다. 따라서 압축 공기 스테이션을 계획할 때는 연중 내내 달라질 수 있는 위치와 기후 조건을 신중하게 고려해야 합니다.

극한의 온도 및 습도 조건과 낮은 기압은 특히 까다로운 조건입니다.

IAC 500은 온도, 습도 및 기압을 영구적으로 측정합니다. 모드버스 RTU 또는 모드버스 TCP를 통한 통신 인터페이스 덕분에 기존 시스템에 쉽게 통합할 수 있습니다.

큰 온도 변동(예: 낮과 밤 사이)과 압력 변동(고압 및 저압 또는 환기 필터 막힘)으로 인해 배송량이 불규칙해질 수 있으므로 계획 시 이에 상응하는 예비량을 확보해야 합니다. 습한 날에는 공기가 서늘한 날보다 몇 배나 더 많은 수분을 흡수할 수 있으므로 시스템의 수증기 함량이 증가합니다.

좋지 않은 경우, 따뜻하고 습한 흡입 공기는 컴프레서를 제대로 활용하지 않으면 컴프레서에 응결이 발생하여 녹이 발생하고 오일이 조기에 노화되어 구성품의 수명이 단축될 수 있습니다. 또한 흡입구 온도가 높으면 압축 공기 배출구 온도가 상승하여 압축 공기 네트워크에 수증기가 더 많이 발생하고 건조기의 효율이 저하될 수 있습니다.

냉동식 드라이어의 설치 위치가 너무 따뜻하면 건조 용량도 감소합니다. 이로 인해 압축 공기에서 원치 않는 응축수가 발생할 수 있습니다.

겨울철 계산 예시:

온도: 0°C

최대. 0°C에서 습도: 4.85g/㎥

상대 습도: 50%

작업 시간: 8시간

압축기 전달 속도: 10m3/분

여름철 계산 예시:

온도: 25°C

최대. 0°C에서 습도: 23g/㎥

상대 습도: 70%

작업 시간: 8시간

압축기 전달 속도: 10m3/min

온도와 습도가 높을수록 압축 공기 네트워크에 유입되는 물의 양이 몇 배 더 많아져 다운스트림 구성 요소에 부담을 주고 유지보수 비용이나 생산 중단으로 이어질 수 있습니다.

위치와 흡입 조건도 컴프레서의 전달 용량에 상당한 영향을 미칩니다. 제조업체는 ISO 1217에 따라 표준 조건에서 성능을 지정하는 경우가 많습니다. 이는 다음과 같은 흡입 조건에 해당합니다:

온도 = 20°C, 압력 = 1bar(a) 상대 습도 = 0%

가장 불리한 흡입 조건에서도 컴프레서가 충분한 성능을 발휘하도록 하려면 해당 위치의 최고 온도, 최저 공기 압력 및 최대 습도를 고려해야 합니다. 습도의 영향은 단순화를 위해 다음 계산에서는 고려하지 않았습니다.

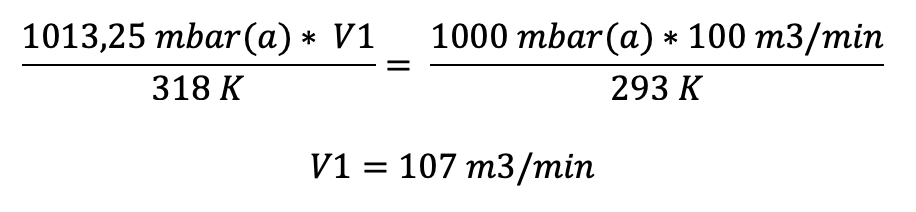

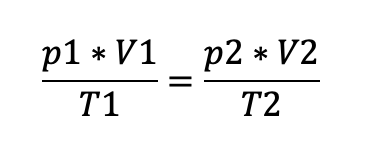

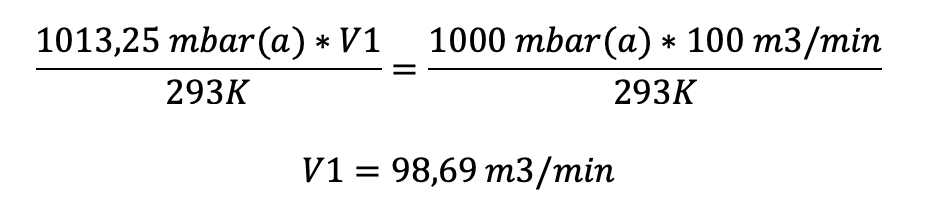

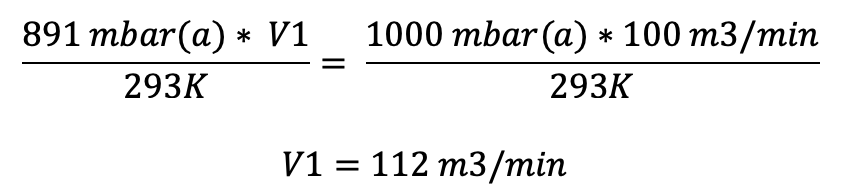

일반적인 가스 방정식에 따르면 p*V/T의 곱은 모든 조건에서 일정합니다.

다양한 설치 위치에서 100m3/분(ISO 1217)을 생성하는 데 필요한 흡입량 비교

해수면에서의 컴프레서 설치와 고도 1000m에서의 설치 비교

| 해수면에서의 흡입 조건 | 흡입 조건 고도 1000m에서 | 토출 조건 ISO 1217 | |

| 온도 | 20 °C = 293 K | 20 °C = 293 K | 20 °C = 293 K |

| 공기 압력 | 1013.25 mbar(a) | 891 mbar(a) | 1000 mbar(a) |

| 흡입량 | 98.69 m3/min | 112 m3/min | 100m3/min |

취수 온도가 20°C인 해수면에 설치한 경우와 취수 온도가 45°C로 상승한 경우의 취수 조건 비교.

| 해수면에서의 흡입 조건 | 고도 1000m에서 흡입 조건 | 배출 조건 ISO 1217 | |

| 온도 | 20 °C = 293 K | 20 °C = 293 K | 20 °C = 293 K |

| 공기 압력 | 1013.25 mbar(a) | 891 mbar(a) | 1000 mbar(a) |

| 흡입량 | 98.69 m3/min | 112 m3/min | 100m3/min |