OIL CHECK 500

Il sistema di monitoraggio per la misura ad alta precisione del Contenuto di olio residuo nell'Aria compressa e nell'Azoto.

Perché utilizzare un compressore oil-free?

La contaminazione da olio nell'aria compressa può causare fermi di produzione e perdita di qualità, poiché la rete di tubazioni, gli impianti di produzione e i prodotti finali possono essere contaminati. L'aria compressa oil-free è quindi particolarmente importante nell'industria alimentare e delle bevande, nell'industria farmaceutica e nelle Applicazioni mediche. Altre applicazioni includono l'ingegneria dei processi chimici e petrolchimici, la produzione di elettronica e semiconduttori, la verniciatura automobilistica, l'industria della carta e la produzione tessile. In industrie come quella della birra, dove l'Azoto viene utilizzato per prevenire l'ossidazione e mantenere la pressione, la purezza dell'aria compressa è fondamentale. L'aria compressa oil-free, combinata con i generatori di azoto, può garantire la qualità del prodotto e ridurre i costi producendo azoto internamente.

Senza olio contro olio lubrificato

Quando si sceglie un Compressore, è importante distinguere tra soluzioni "lubrificate a olio" e "oil-free". Entrambi i tipi di compressori forniscono aria compressa, ma si differenziano per la loro lubrificazione. I compressori lubrificati a olio utilizzano l'olio per lubrificare i componenti interni, mentre i compressori oil-free utilizzano materiali autolubrificanti o pre-lubrificati per mantenere le parti in movimento in modo efficiente.

Quando "oil-free" è la scelta giusta?

I compressori oil-free sono particolarmente adatti ai settori in cui anche le più piccole quantità di olio possono danneggiare le apparecchiature o rovinare i prodotti. Questo vale per i settori farmaceutico, alimentare e delle bevande, elettronico, di laboratorio e simili. Tuttavia, se l'olio non è un fattore critico nelle vostre Applicazioni, un sistema lubrificato a olio o "senza olio tecnico" potrebbe essere un'opzione. I compressori oil-free sono più costosi da acquistare e più inefficienti dal punto di vista energetico rispetto ai compressori lubrificati a olio. È quindi fondamentale assicurarsi che l'aria compressa dei compressori soddisfi i requisiti di qualità richiesti, per evitare costi inutili e perdite di energia.

Limiti dei compressori oil-free

I compressori oil-free non forniscono necessariamente aria compressa di classe 1 di qualità ISO, poiché aspirano aria ambiente che può contenere idrocarburi. Per rimuovere questi idrocarburi vengono spesso installati filtri e assorbitori a carboni attivi. Questi filtri si saturano nel tempo e possono rilasciare nuovamente idrocarburi.

Tipi di aspirazione per i compressori d'aria

Trattamento dell'aria compressa per la conformità alle classi ISO 8573

Per migliorare la qualità dell'aria compressa dopo la compressione e ottenere classi ISO 8573 più elevate, sono necessarie diverse fasi:

Queste misure assicurano un'elevata qualità dell'aria compressa e soddisfano i requisiti della norma ISO 8573.

Monitoraggio e misurazioni continue

Con OIL CHECK 500 è possibile misurare e documentare in modo continuo la purezza dell'aria compressa ed evitare costosi fermi di produzione. Queste misure vi aiutano a valutare l'efficacia del trattamento dell'aria compressa e a sostituire il filtro a carboni attivi/il filtro di massa, se necessario.

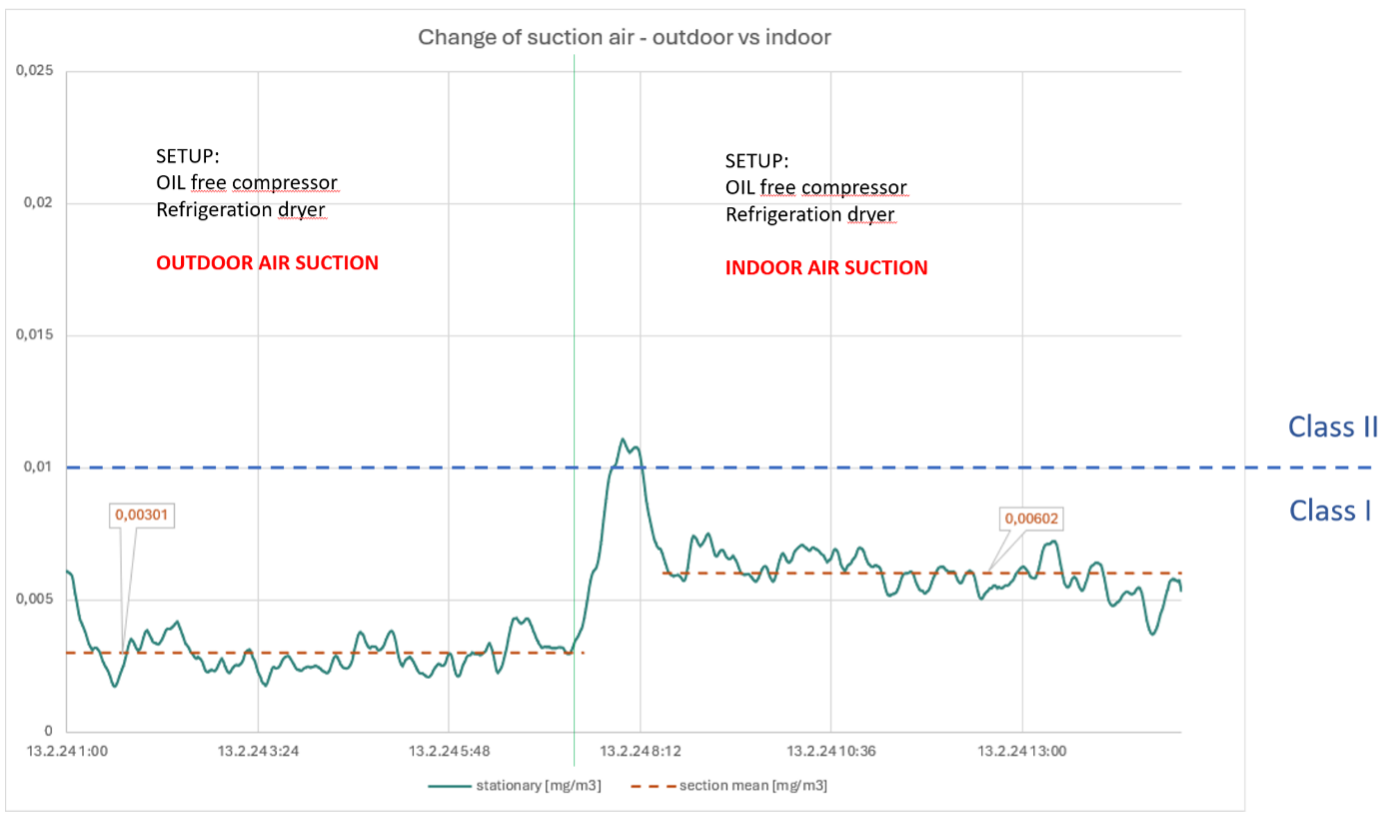

Il grafico mostra i valori misurati dell'OIL CHECK 500 dopo l'installazione e la commutazione dell'aspirazione da esterna a interna in un sistema di aria compressa con compressore oil-free ed essiccatore a ciclo frigorifero.

Risultati:

Grazie all'elevata sensibilità e ai tre punti di calibrazione in classe 1, l'OIL CHECK 500 indica con precisione anche variazioni minime dei valori dei vapori di olio. Nonostante l'aumento, i valori rimangono all'interno della classe di pulizia più alta, il che sottolinea l'importanza dell'aspirazione e la necessità di un monitoraggio continuo per garantire i più alti standard di qualità.

| SCENARIO | PERMESSO |

(1) Compressore, (2) Serbatoio, (3) Essiccatore di riferimento,(4) Ad. Essiccatore,(5) Stadio filtro incluso Act. Carbone |  |

(1) Compressore, (2) Serbatoio, (3) Essiccatore di riferimento, (4) Stadio di filtraggio con carbone attivo |  |

(1) Compressore, (2) Serbatoio, (3) Essiccatore ad. Essiccatore, (4) Stadio di filtraggio con carbone attivo |  |

(1) Compressore, (2) Serbatoio, (3) Convertitore catalitico, (4) Essiccatore di rifusione, (5) Stadio filtrante |  |

(1) Compressore oil-free, (2) Serbatoio, (3) Essiccatore a ciclo frigorifero, (4) Stadio filtrante |  |

| SCENARIO | NON CONSENTITO |

(1) Compressore senza olio, (2) Serbatoio, (3) OIL CHECK 500 |  |

(1) Compressore, (2) Serbatoio, (3) OIL CHECK 500 |  |

Volete monitorare costantemente la qualità dell'aria compressa?

Utilizzate OIL CHECK 500 per monitorare costantemente la qualità dell'aria compressa e garantire che la vostra produzione soddisfi sempre gli standard più elevati. Potete trovare maggiori informazioni sulla pagina del prodotto o chiamarci per una consulenza personale e soluzioni personalizzate per il monitoraggio dell'aria compressa. Prendete subito l'iniziativa e ottimizzate i vostri processi produttivi!